Współczesna produkcja coraz częściej stawia na automatyzację procesów, które dotychczas były wykonywane ręcznie. Jednym z takich obszarów jest czasochłonna i monotonna paletyzacja kartonów, często obarczona ryzykiem błędów. W odpowiedzi na te wyzwania wdrożyliśmy innowacyjne, otwarte stanowisko paletyzujące, w którym kluczową rolę odgrywa inteligentny system skanerów bezpieczeństwa. Głównym celem projektu było odciążenie operatorów z monotonnych, fizycznie wymagających zadań układania kartonów przy jednoczesnym zapewnieniu ciągłości pracy 2 linii produkcyjnych.

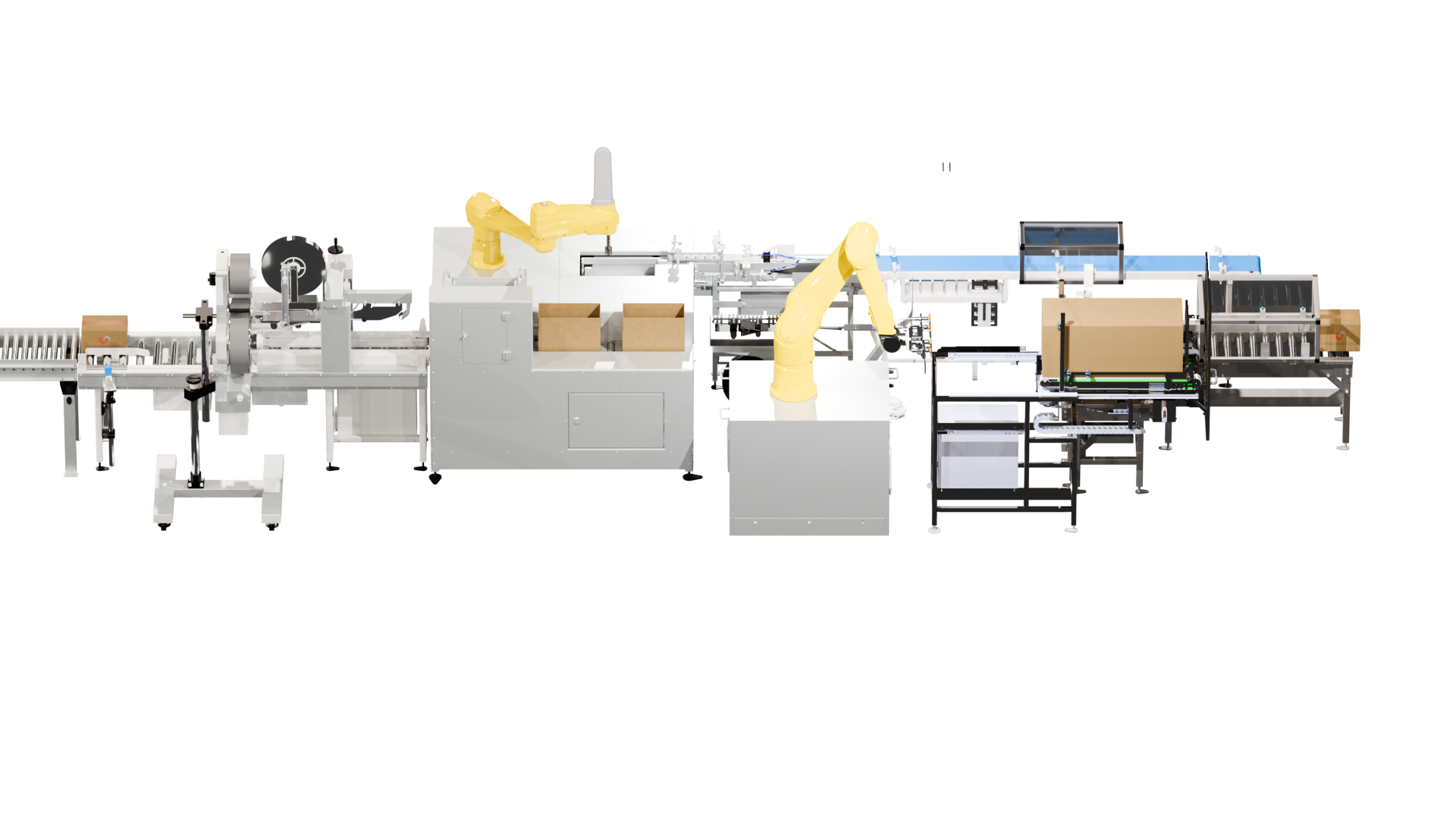

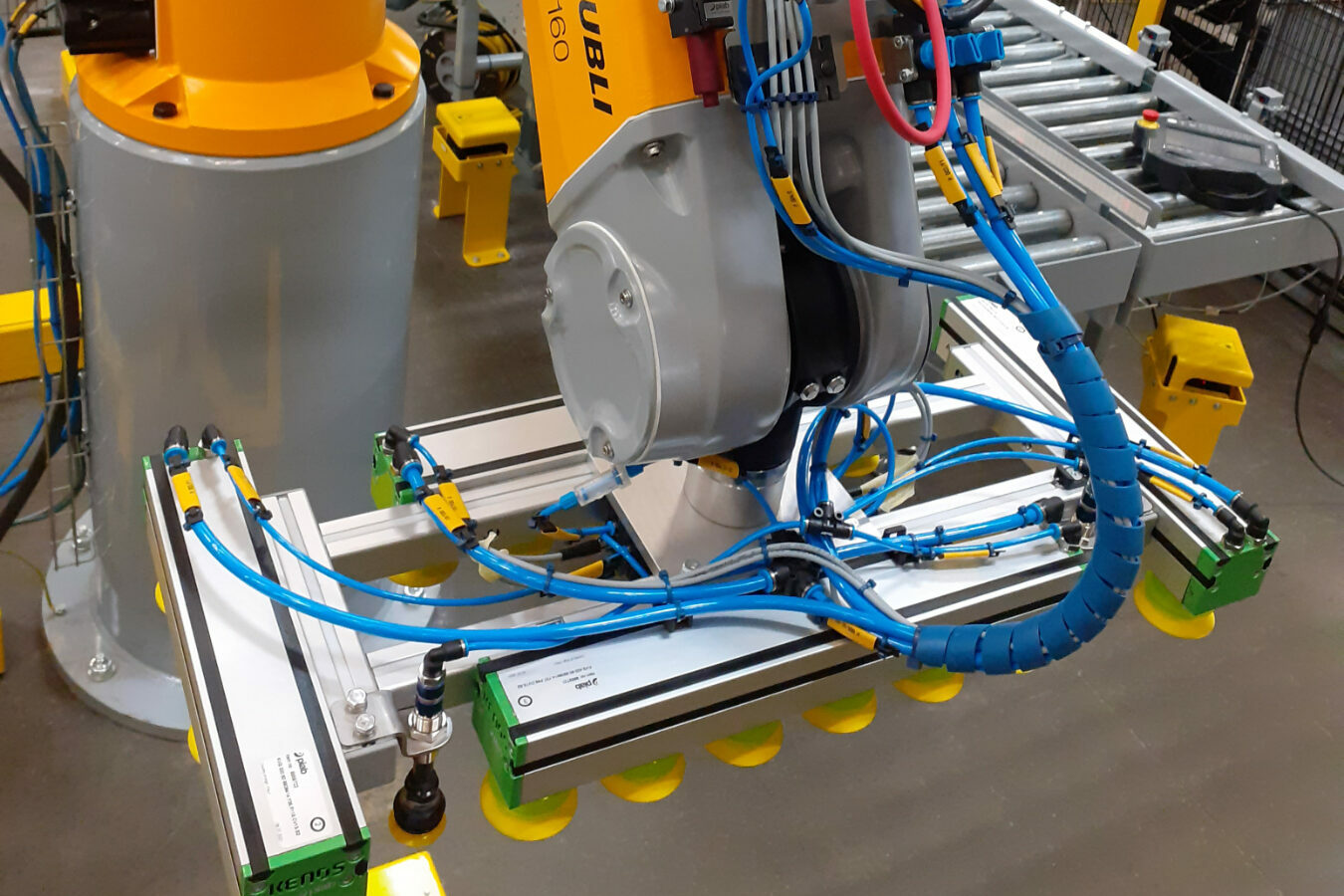

Jednym z największych wyzwań podczas wdrażania systemu było zaprojektowanie stanowiska pozwalającego obsługiwać zróżnicowane produkty w tym samym czasie w ciasnej przestrzeni produkcyjnej, przy jednoczesnym zapewnieniu najwyższych standardów bezpieczeństwa. Dodatkowo, system musiał zapewnić płynność pracy bez mikroprzestojów, typowych dla tradycyjnych rozwiązań z drzwiami ryglowanymi. Nasi inżynierowie postawili na innowacyjne rozwiązanie – modułowy, wielofunkcyjny chwytak oraz rozwiązania oparte na systemie laserowych skanerów Sick NanoScan, które zastąpiły konwencjonalne zabezpieczenia mechaniczne.

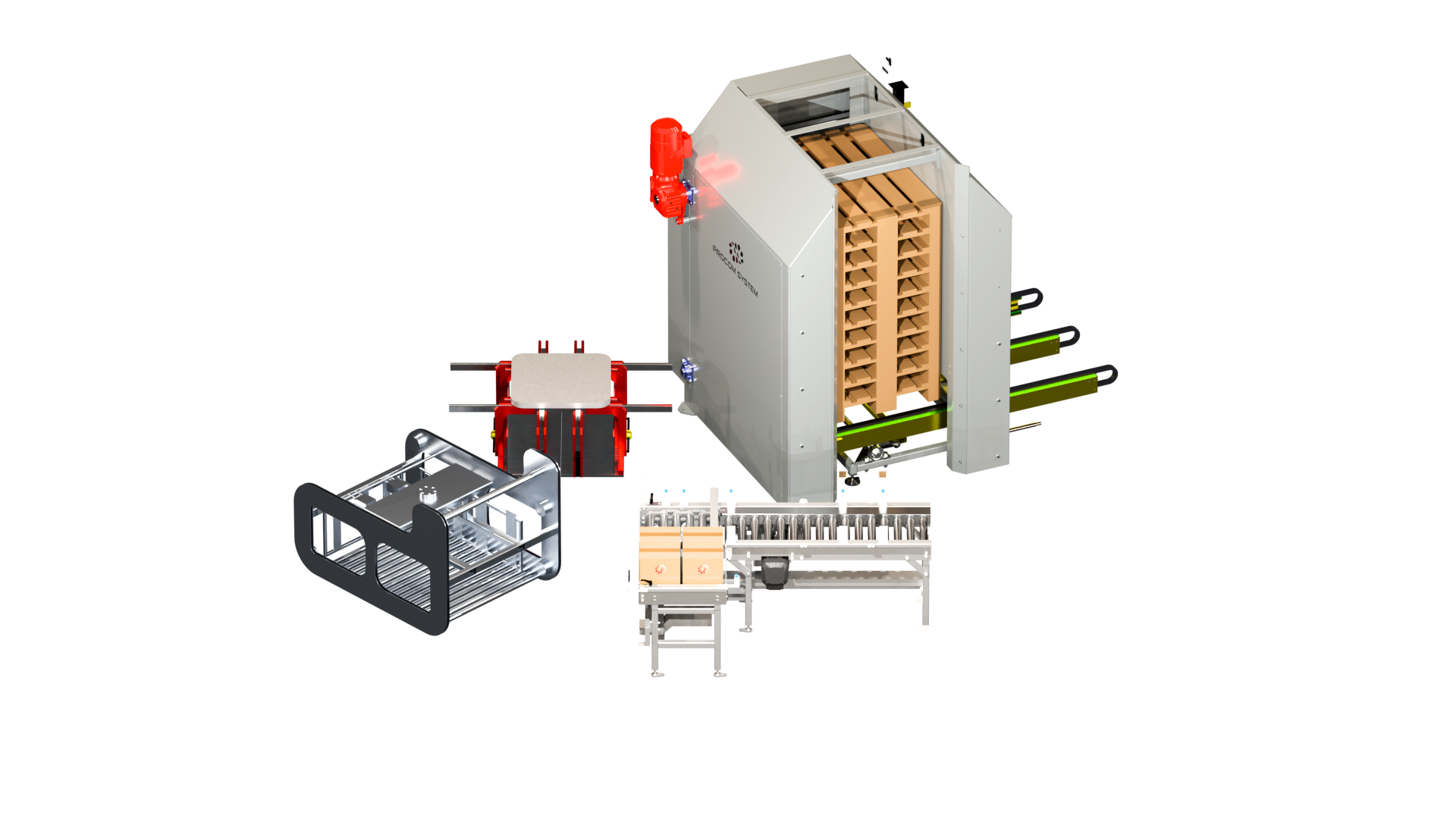

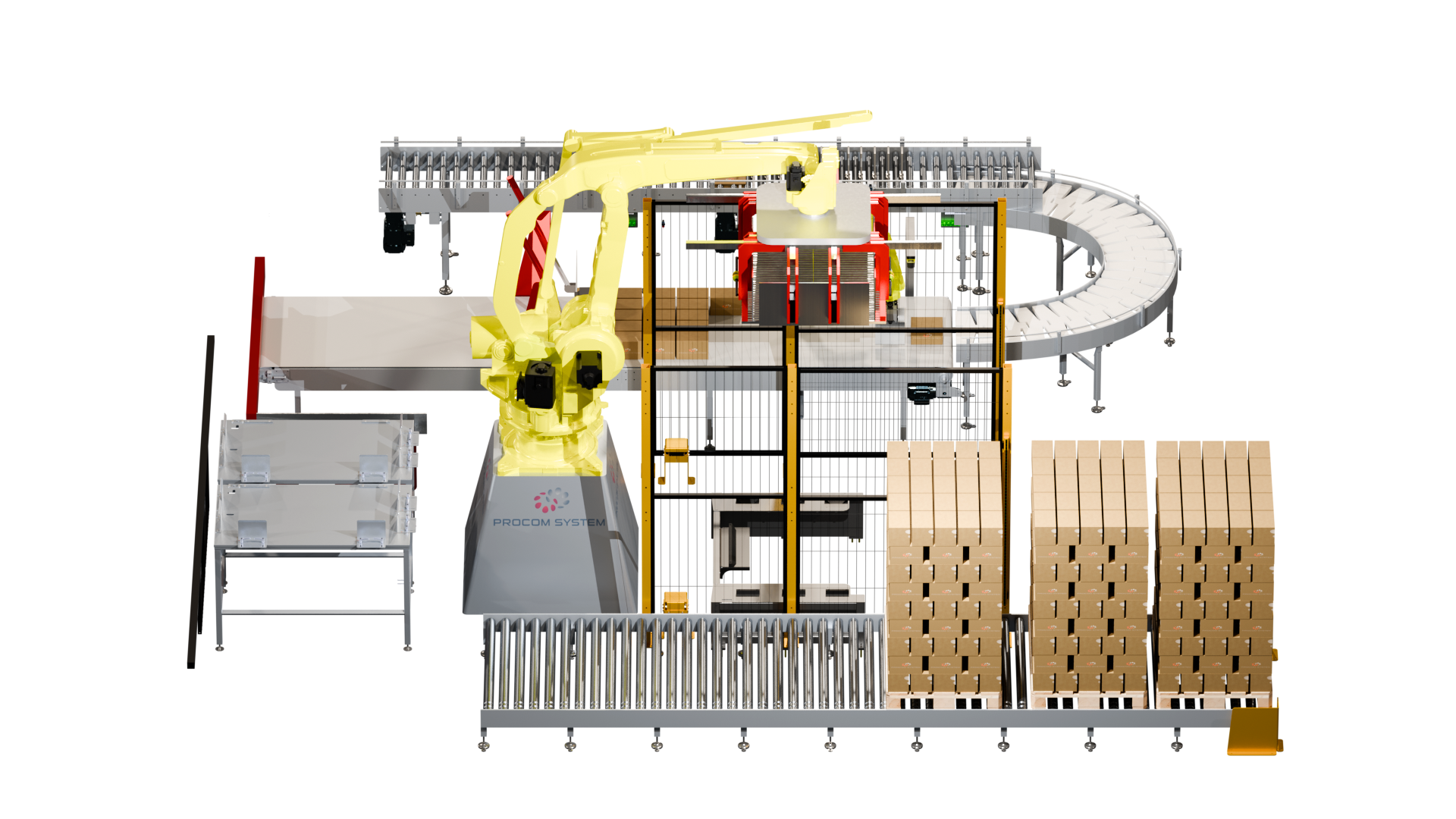

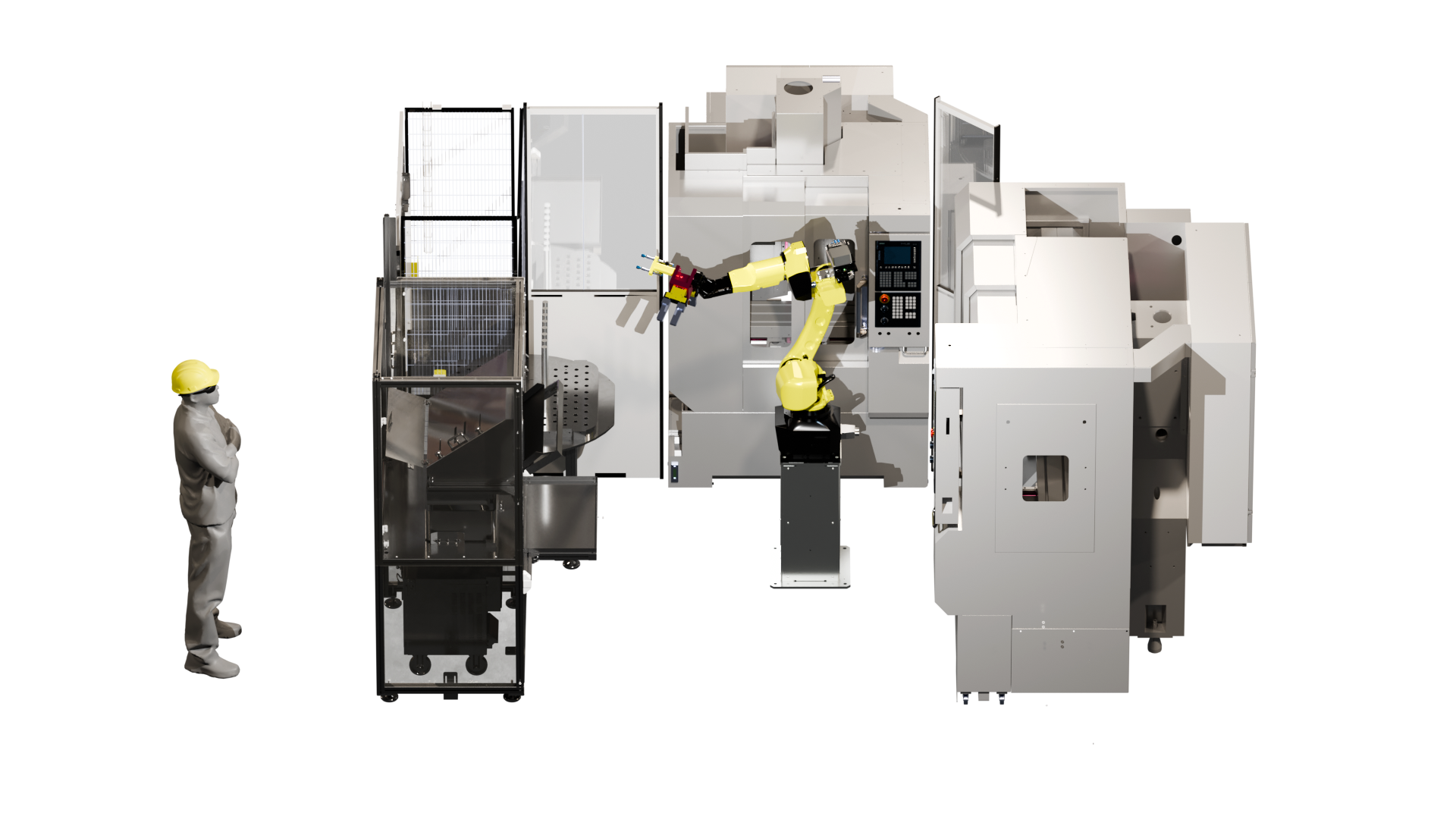

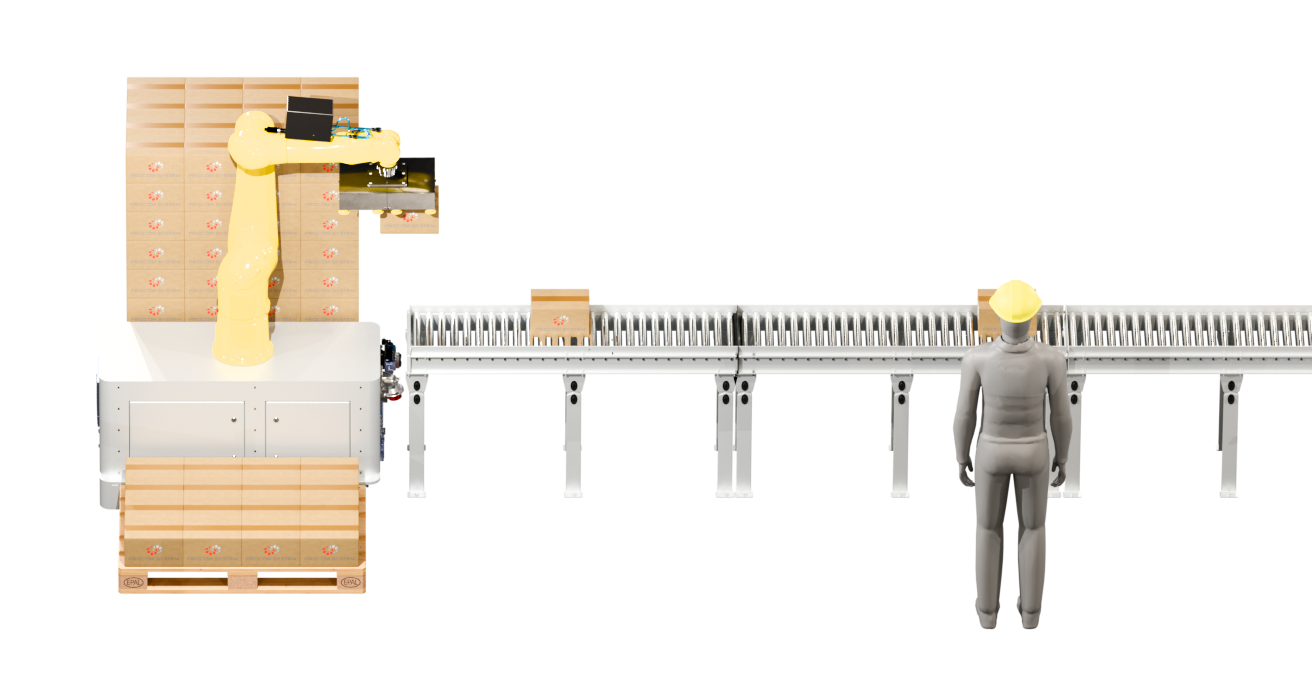

Sercem zaprojektowanego stanowiska jest robot przemysłowy wyposażony w uniwersalny chwytak podciśnieniowy, zdolny przenosić różne referencje produktów oraz papierowe przekładki paletowe bez żadnych przezbrojeń. Dzięki elastyczności i zdolności do obsługi szerokiej gamy komponentów, system stanowi kluczową przewagę w wymagającym elastyczności obszarze pakowni. Dwa przenośniki wejściowe zapewniają ciągłość dostaw materiałów z różnych linii produkcyjnych oraz wstępnie agregują opakowania co dodatkowo zwiększa wydajność stanowiska.

Prawdziwą innowacją jest jednak system stref bezpieczeństwa tworzonych przez skanery. Dzięki zastosowaniu nowoczesnego systemu 5-ciu laserowych skanerów 2D, które tworzą inteligentne strefy bezpieczeństwa, udało się osiągnąć wysoką precyzję w monitorowaniu przestrzeni zapewniając kategorie bezpieczeństwa Pl-d i eliminując przestoje. Operator ma swobodny dostęp do stanowiska w celu odebrania gotowej palety bez przerywania pracy robota. Gdy operator wkracza w strefę żółtą, robot automatycznie redukuje prędkość, ale nie przerywa pracy, może kontynuować paletyzację po przeciwnej stronie stanowiska. Skanery pionowe tworzą wirtualną barierę oddzielającą strefę roboczą, a poziome czujniki monitorują obecność operatora. Dopiero wtargnięcie w strefę czerwoną powoduje natychmiastowe zatrzymanie maszyny.

To wdrożenie potwierdza, że integracja zaawansowanych systemów bezpieczeństwa stanowi przyszłość automatyzacji przemysłowej. Nowe stanowisko pozwoliło na istotne zmniejszenie czasu pracy operatora na stacji, ograniczając jego rolę wyłącznie do odbioru gotowych palet. Dodatkowo zredukowano mikroprzestoje nawet o 40%, co bezpośrednio przełożyło się na obniżenie kosztów operacyjnych i zwiększenie efektywności całego procesu.

Operatorzy szczególnie docenili ergonomię rozwiązania, wymiana palet czy uzupełnienie przekładek nie wymaga zatrzymania stanowiska, tym samym zatrzymania linii produkcyjnej. Co więcej, budowa instalacji, jest również przystosowana do przyszłej rozbudowy linii produkcyjnej o autonomiczne wózki, które po niewielkich modyfikacjach stanowiska będą mogły przejąć operacje logistyczne.